在起重机工作过程时,常因起重机车轮装配不够或轨道跨度间距及直线度超出规范要求等原因,导致起重机车轮轮缘与轨道发生摩擦而磨损。若车轮磨损严重而又没及时更换,会导致起重机运行发生障碍,严重时产生事故,这种情况下就要求对起重机车轮磨损极限时进行报警。

本公司使用一种结构简单、使用方便的起重机的车轮磨损报警结构,它能够在起重机车轮磨损到极限时进行报警,从而提醒维修人员更换车轮,保证起重机的正常运行。

包括起重机的车架、车轮,车轮支撑于车架下端的两个安装壁,车轮的两轴端分别设有一限位凸缘,车架下端的两个安装壁之间设有一导向滑杆,导向滑杆的两端分别与安装壁固定连接,导向滑杆上套有压缩弹簧以及两个沿竖直方向延伸的限位挡杆,压缩弹簧的两端分别与两限位挡杆接触,两个限位挡杆的下端分别安装有一个轴承,两个轴承位于车轮的两个限位凸缘之间,各轴承分别与对应侧的限位凸缘接触,车架的两个安装壁上分别设有限位开关,各限位开关分别与对应侧的限位挡杆对应,两个限位开关分别与报警器电连接。

- 车轮磨损报警结构特点

- 为了提高限位挡杆沿导向滑杆滑动的稳定性,防止限位挡杆单侧受力,提高限位挡杆的使用寿命,优选地,所述各限位挡杆与对应侧的安装壁之间分别设有弹力小于压缩弹簧的第二压缩弹簧,两个第二压缩弹簧均套在导向滑杆上,各第二压缩弹簧的两端分别与对应的限位挡杆、安装壁接触。

- 为了有效地固定轴承,优选地,所述各轴承套在对应的限位挡杆上,并通过螺母锁定。

- 为了有效地固定导向滑杆,优选地,所述导向滑杆的两端为螺纹段,导向滑杆的两螺纹段分别穿过对应的安装壁,并通过第二螺母锁定。

- 为了对导向滑杆周向定位,防止其转动,优选地,所述导向滑杆与两个限位挡杆花键配合。

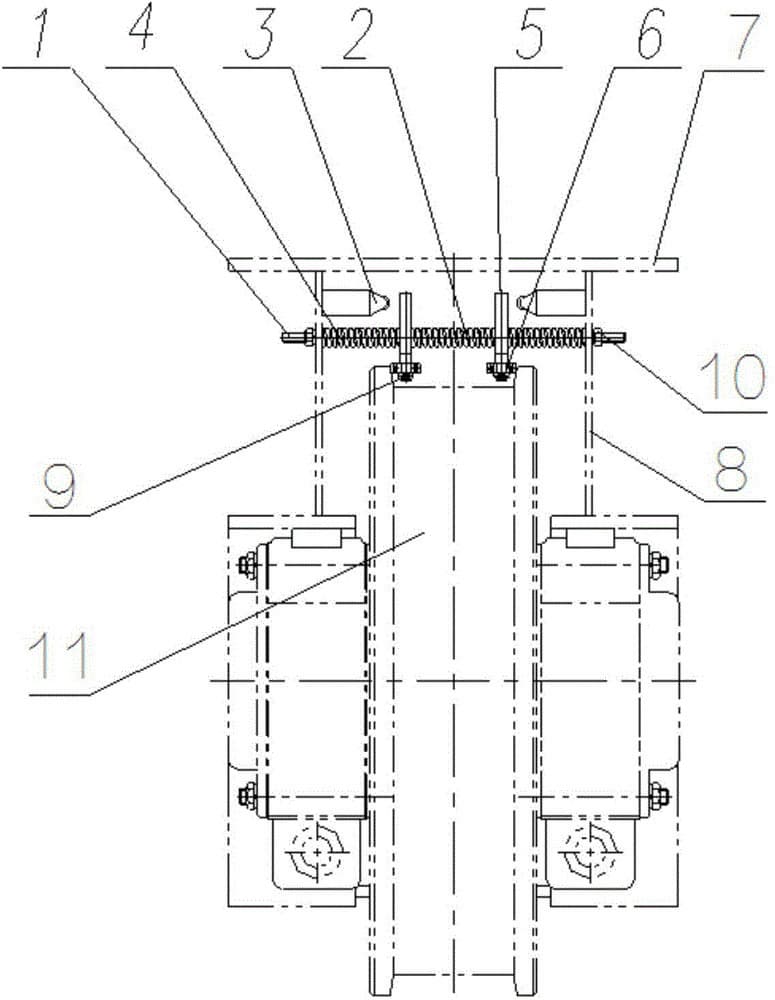

车轮磨损报警结构设计图

1为导向滑杆,2为压缩弹簧,3为限位开关,4为第二压缩弹簧,5为限位挡杆,6为轴承,7为车架,8为安装壁,9为螺母,10为第二螺母,11为车轮。

- 车轮磨损报警结构如何应用

- 起重机的车轮11磨损报警结构的一种较佳的实施例,包括起重机的车架7、车轮11,所述车轮11可转动支撑于车架7下端设有的两个向下延伸的安装壁8,车轮11外周面的两轴端分别设有一个用于与轨道配合的限位凸缘,限位凸缘与轨道配合,对起重机移动导向,车轮的限位凸缘磨损严重,甚导致起重机出轨。

- 所述车架7下端的两个安装壁8之间设有一沿水平方向延伸的导向滑杆1,所述导向滑杆1的两端分别与所对应的安装壁8固定连接,导向滑杆1的轴线平行于车轮11的轴线,本实施例中,所述导向滑杆1的两端为螺纹段,导向滑杆1的两螺纹段分别穿过对应的安装壁8,并通过第二螺母10锁定。导向滑杆1上套有压缩弹簧2以及两个沿竖直方向延伸的限位挡杆5,本实施中,所述导向滑杆1与两个限位挡杆5花键配合,当然,导向滑杆1也可以与两个限位挡杆5通过平键连接。压缩弹簧2的两端分别与两限位挡杆5接触,所述各限位挡杆5与对应侧的安装壁8之间分别设有弹力小于压缩弹簧2的第二压缩弹簧4,两个第二压缩弹簧4均套在导向滑杆1上,各第二压缩弹簧4的两端分别与对应的限位挡杆5、安装壁8接触。

- 两个限位挡杆5的下端分别安装有一个轴承6,两个轴承6位于车轮11的两个限位凸缘之间,各轴承6分别与对应侧的限位凸缘接触,所述各轴承6套在对应的限位挡杆5上,并通过螺母9锁定。

- 所述车架7的两个安装壁8上分别设有一个限位开关3,各限位开关3分别与对应侧的限位挡杆5对应,且不接触,两个限位开关3与对应限位挡杆5之间的距离小于车轮11的边缘的厚度,两个限位开关3分别与报警器(图上未示出)电连接,本同时作为起重机的电源开关之一。

- 限位挡杆上的轴承贴在车轮限位凸缘上,因压缩弹簧比第二压缩弹簧的作用力大,当车轮轮缘磨损时,在压缩弹簧的作用下把限位挡杆推向限位开关方向。车轮轮缘磨损到极限时,限位挡杆与限位开关碰撞,使限位开关发出报警信号并切断电源,从而提醒维修人员及时更换车轮,保证起重机的正常运行。

- 说明的是,以上优选实施例仅用以说明本实用新型的技术方案而非限制,尽管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本实用新型权利要求书所限定的范围。

相关产品

天车车轮天车车轮

天车车轮天车车轮天车车轮组,桥式起重机车轮组主要用于双梁起重机上,根据起重机的吨位与工作环境不同天车车轮组有以下几种:50吨以下的双梁起重机,大车车轮采用双轮缘结构,轴承采用七类锥形轴承,轴承箱采用角形结构,每组车轮选用四组轴承,轮片一般采用铸造车轮,小车车轮一般采用单轮缘结构,轴承箱同样采用角形结构,每组车轮选用两组七类轴承,车轮采用铸钢车轮,50吨以上的大吨位起重机大车车轮我们一般采用重级车轮组,轮片为双轮缘结构轴承箱采用角形或者圆形结构,轴承箱一般为铸钢轴承箱,轴承采用三类轴承,车轮采用铸造或锻造车轮,小车车轮组我们同样采用双轮缘结构,轴承采用三类轴承,轴承箱为铸钢轴承箱。天车车轮组是我公司的拳头产品,大连标准的天车车轮,我们一般是现货供应,欢来我公司参观订购。精度非常高,车轮轴为40CrMo材质,此种车轮要求装配精度非常高,车轮轴为40CrMo材质,粗加工后需要调制处理,热处理硬度。

产品详情 台车车轮台车车轮

台车车轮台车车轮台车车轮组一般用于以下情况:当每个支撑点需安装多车轮组时,通常用平衡态车均衡个车轮组的载荷,形成平衡台车组。台车组是根据每个支撑点的总载荷、车轮组的数量的选择方法来进行选择的。台车架采用铸钢270-500材料V法铸造。台车组通常用于吨位较大的桥式起重机与门式起重机,起重机跨度较大或者承重梁承压能力比较小时,也可以采用台车组增加车轮数量,减小轮压。台车组有以下几部分组成:车轮组,台车架,销轴,与连接法兰组成。连接法兰与起重机需进行配钻加工,销轴的材质一般采用40Cr,台车架分为焊接台车架与整体台车架两种,焊接台车架有多快钢板焊接而成,焊接台车架多采用角形轴承箱的车轮组,整体焊接架由90厚的钢板有线切割一次成型,多采用45度剖分形式的车轮组。

产品详情 非标车轮非标车轮

非标车轮非标车轮非标车轮组一般包括以下几种:花键轴车轮组、套装车轮组、锥形车轮组、无轮缘车轮组、水平车轮组、反滚车轮组等。花键轴车轮组一般与三合一减速机配套使用,咬合部分要求精度,加工比较复杂,花键轴采用40Cr材质,粗加工后进行调制处理。花键部分是由花键铣床加工而成,花键车轮组具有运行平稳,噪音低,安装方便等特点。套装车轮组是与套装减速机配套使用的车轮组,一般采用平键连接,轴头有螺帽固定,套装车轮轴通常带有1:10的锥度。锥形车轮组一般用于环形轨道,例如上旋转冶金起重机、核电站专用起重机。无轮缘车轮组、水平车轮组、反滚车轮组是L型偏挂门式起重机的常用部件。非标车轮组用途非常广,我公司可根据需方要求定制生产。精度非常高,车轮轴为40CrMo材质,此种车轮要求装配精度非常高,车轮轴为40CrMo材质,粗加工后需要调制处理,热处理硬度。

产品详情